PMS改性硅溶胶的制备及其在无机涂料中的应用

所属分类:行业资讯 发布时间:2021-06-29

无机涂料的成膜物质为无机矿物,不含有机溶剂,无(或极少)VOCs 释放[1-3],是目前涂料领域研究的热点内容。硅溶胶基无机涂料被称为第3 代建筑涂料,其成膜机理为硅溶胶(Silica sol)在空气中失水,单体硅酸交联成长链,继而形成牢固的刚性Si—O—Si 网状结构[4]。因此,硅溶胶涂料具有超常的耐候性能、强度高、附着力强等优点[4-6]。

硅溶胶(silica sol)是纳米二氧化硅在水中均匀分散形成的胶体,通过离子交换、单质硅水解等方法制备,由于胶团表面携带大量的羟基[7-8],且粒径非常小(一般为5~100 nm),能够渗透进硅酸盐基底。以硅溶胶为单一成膜物质的涂料常温固化往往存在开裂和耐水差等问题,通过对硅溶胶改性来提升其性能。彭刚阳等[9]用硅酸锂水玻璃与硅溶胶复合,制备得到稳定性良好、防腐蚀性能优异的富锌涂料。杨光等[10]用KH560 与苯丙乳液对硅溶胶进行表面改性,获得了综合性能良好的改性硅溶胶涂层。

甲基硅酸钾(PMS)是常用的有机硅防水剂,主要用于石材、混泥土、水泥砂浆、木材等的表面处理和作为水玻璃的添加剂。其与空气中的二氧化碳或其他酸性物质反应,在基材表面生成活性的聚甲基硅酸涂膜,具有非常好的防水抗渗性能。PMS 具有与硅溶胶相似的硅醇基,二者之间存在脱水缩合形成涂膜的可能性。

笔者以硅溶胶为原料,采用PMS 对其进行原位疏水改性,探究了硅溶胶微观形貌和化学结构的变化。在此基础上添加填料,制备PMS 改性硅溶胶(PMS-Si)无机涂料,并对其进行了疏水、耐水性能测试。

1. 实验部分

1.1 材料与仪器

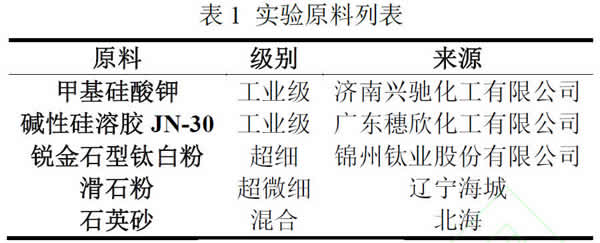

实验所用原料和仪器分别如表1、表2 所示

1.2 改性硅溶胶的制备

将PMS 粉末溶于去离子水制备质量分数为20%的PMS 溶液,超声分散30min。

PMS 质量分数为0%~5%的改性硅溶胶的制备:将碱性硅溶胶磁力搅拌分散,向其中缓慢滴加上述PMS 溶液,分散均匀,超声分散30 min,控制水温为50℃,得到改性硅溶胶样品。

1.3 涂料样板的制备

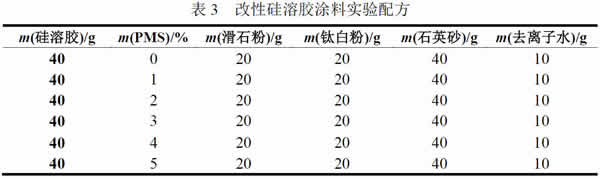

改性硅溶胶涂料实验配方如表3 所示。

按照表3 所列配方制备无机涂料,用单相分散机以200 r/min 转速分散3 min,得到硅溶胶无机涂料。用刮刀刮涂在预处理过的硅酸钙板和马口铁板,厚度控制在1 mm,常温养护168 h。

1.4 测试与表征

1.4.1 SEM-EDX 分析

将硅溶胶、PMS 和PMS-Si 样品涂布于硅酸钙板表面,待表干后于60℃烘干3 h,利用场发射电子显微镜观察其表面微观形貌,并利用EDX 对其进行面分布扫描。

1.4.2 TEM 分析

用去离子水将硅溶胶、PMS 和PMS-Si 样品中SiO2 的质量分数稀释至1%,涂布在铜网上,待表干后于60℃烘干3 h,进行TEM 分析。

1.4.3 粒径分布与Zeta 电位分析

用去离子水将硅溶胶、PMS 和PMS-Si 样品中SiO2 的质量分数稀释至 0.5%,超声分散30 min,用纳米粒径分析仪进行粒径分布、平均粒径和溶胶体系Zeta电位的测定。

1.4.4 FT-IR、XPS 分析

将硅溶胶、PMS 和PMS-Si 样品涂布于硅酸钙板表面,待表干后将涂膜轻轻刮下,60℃烘干3 h,磨成粉末再120℃干燥2 h,用FT-IR 和XPS 对样品进行测试。

1.4.5 表面接触角测试

采用接触角测定仪对养护168 h 后的涂料样板进行表面接触角测试,滴液用量设定为2 μL,每个样品选取不同位置测试5 次,取平均值。

1.4.6 涂层SEM 测试

将样板上养护168 h 的涂层取下,喷金处理,进行SEM 测试。

1.4.7 吸水率测试

按照漆膜耐水性测定法GB/T1733—1993[11]中所述的常温浸泡法的浸水操作对样板进行浸水,测得马口铁板质量为m0,涂料样板养护168 h 后的样板质量为m1,浸水48 h 后取出样板,擦干表面水分称取质量记为m2,则涂层的吸水率为:

1.4.8 耐水性测试

根据漆膜耐水性测定法GB/T1733—1993 中所述的的常温浸泡法测试涂层的耐水性。

2 结果与分析

2.1 SEM 与EDX 分析

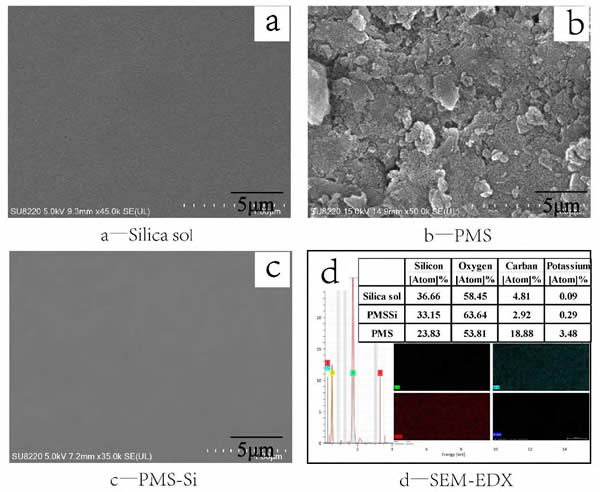

涂膜的SEM 与EDX 分析结果如图1 所示。

图1 涂膜微观形貌与EDX 分析

由图1(b)可知,PMS 涂膜是由片状PMS 堆叠而成,表面粗糙、结构松散。由图1(a)和图1(c)可知,硅溶胶与PMS-Si 涂膜均呈现出光滑平整的表面形貌,在PMS-Si 涂膜中未观察到片状的PMS。由图1(d)中EDX 元素分析可知,硅溶胶、PMS-Si 和PMS 样品的Si:O 分别为0.627、 0.521 和0.443,PMS-Si 的Si:O 介于Silica sol 与PMS 之间,说明PMS 在PMS-Si 中分散均匀并参与形成了Si—O—Si。PMS-Si 涂膜表面C 元素质量分数为2.92%,由于甲基为疏水基团,受分子间排斥力作用迁移至涂层表面,所以PMS-Si 样品中的C 主要来源于PMS中—CH3。

2.2 TEM 与粒径分析

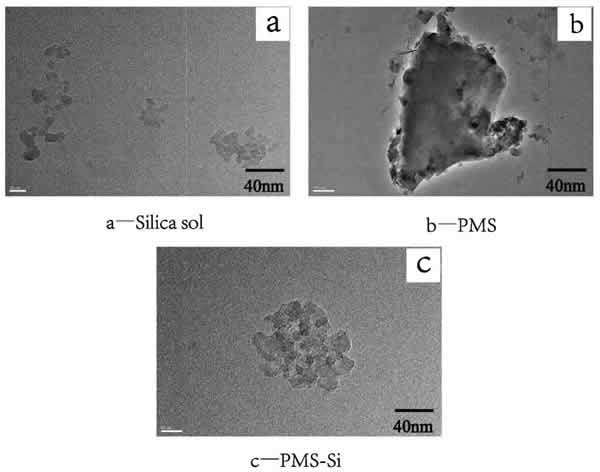

硅溶胶、PMS、PMS-Si 的TEM 图如图2 所示。

图2 TEM 分析

由图2(a)可知,硅溶胶中二氧化硅粒子清晰可见,呈规则的球形,单个粒子约为8~10 nm,团聚体粒径在50~100 nm 左右。由图2(b)可知,PMS 呈形状不规则、大小不均一的片状结构,单个粒子约为10nm,团聚体粒径在250 nm左右。由图2(c)可知,PMS-Si 在透射电镜下可以清晰地观察到形状较为规则的球型二氧化硅粒子和不规则PMS 粒子,二者相互团聚,团聚体粒径约在100 nm。PMS 在硅溶胶中均匀分布在二氧化硅胶团表面。

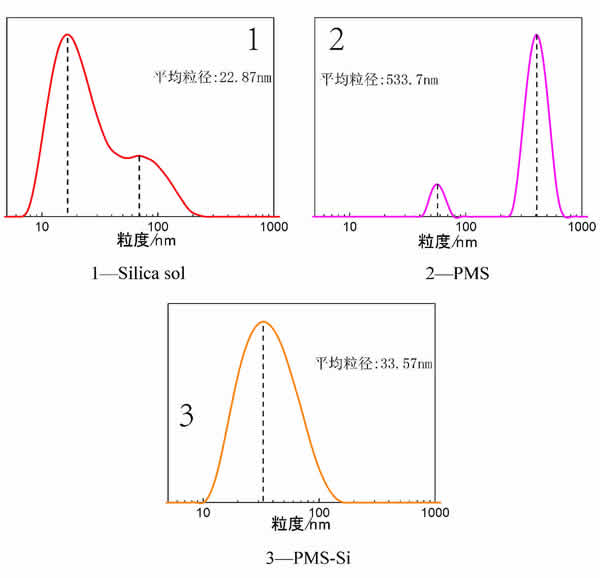

不同样品的粒径分布与Zeta 电位测试结果如图3 所示。

图3 粒径及Zeta 电位分析

从图3 可以看出,硅溶胶的粒径分布主要在7~200 nm 之间,平均粒径为22.87nm,;PMS 粒径分布主要在300~800 nm 之间,平均粒径为533.7 nm;PMS-Si的粒径分布在10~110 nm 之间,平均粒径为33.57 nm。在PMS-Si 测试结果中未发现110~200 nm 和300~800 nm 处存在粒径分布峰,改性前后硅溶胶的最小粒径从7 nm 增大到10 nm,平均粒径从22.87 nm 增大到33.57 nm。这归因于PMS的加入带入了大量羟基,由于羟基之间的斥力大于胶核对外层胶粒的范德华力,粒径较大硅溶胶胶团和PMS 胶团的外层胶粒脱离胶核束缚进入水相,小胶粒之间相互吸引团聚,造成PMS-Si 粒径增大。

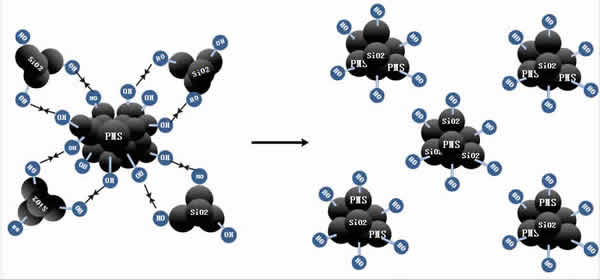

PMS 在二氧化硅粒子表面修饰的反应模型如图4 所示。

图4 PMS 在二氧化硅粒子表面修饰反应模型

2.3 红外光谱分析

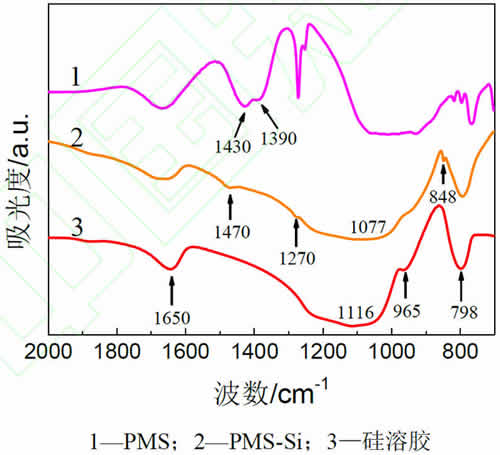

PMS、PMS-Si 和硅溶胶的红外分析谱图如图5 所示。

图5 红外光谱分析

从图5 中可以看出,在2000~700 cm-1 范围内,硅溶胶在1116 cm-1 处为Si—O—Si 键的对称伸缩振动吸收峰[12],在965 cm-1 处为Si—OH 的拉伸振动吸收峰[13-14];改性剂PMS 在1430、1390 cm-1 处分别为甲基中C—H 面内弯曲振动峰[15]和甲基中C—H 的伸缩振动峰[16],在1270 cm-1 处为Si—CH3 的伸缩吸收振动峰[17];PMS-Si 在1470 cm-1 处出现C—H 面内伸缩振动峰,848 cm-1 处的特征峰对应于Si—CH3[18],说明PMS 参与了硅溶胶的成膜过程,硅溶胶涂膜表面成功修饰了-CH3。

2.4X 射线光电子能谱测试

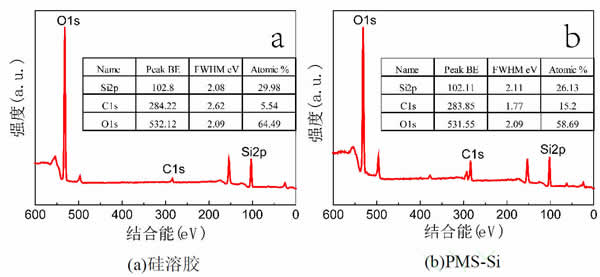

改性前后硅溶胶的XPS 全谱图如图6 所示。

图6 改性前后硅溶胶XPS 全谱分析

由图6(a)中可以看出,硅溶胶在结合能为102.8、284.22、532.12 eV处分别出现O1s、C1s、Si2p 的峰。由图6(b)中可以看出,PMS-Si 在结合能为102.11、283.85、531.55 eV 处分别出现O1s、C1s、Si2p 的峰,其中在283.85 eV 处,PMS-Si 在半定量分析中的C 原子质量分数较硅溶胶多9.66%,这与PMS 中的甲基相对应。

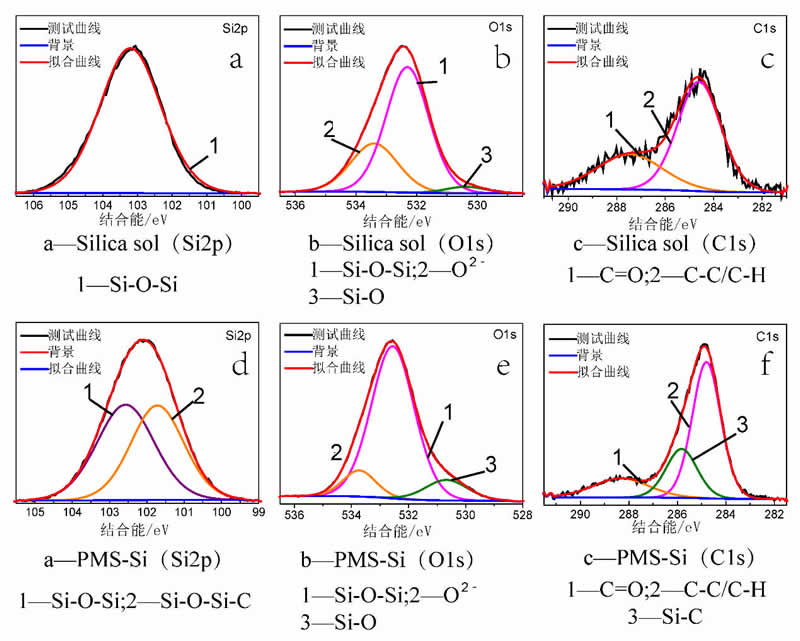

对XPS 数据进行分峰拟合后的硅溶胶高分辨谱图如图7 所示。

图7 改性前后硅溶胶高分辨Si2p(a、d),O1s(b、e),C1s(c、f)分峰拟合分析

a—Silica sol(Si2p);b—Silica sol(O1s);a—Silica sol(C1s)

d—PMS-Si(Si2p);d—PMS-Si(O1s);d—PMS-Si(C1s)

由图7(d)中可以看出,PMS-Si 在102.55、101.74 eV 处观察到2 个峰,依次对应于O—Si—O 与Si—C 中Si 原子的结合能[12,19-20]。由图7(f)中可以看出,在284.8、288.32、285.5 eV 处观察到3 个峰,分别对应于C—C/C—H、C=O、Si—C 中C 的结合能[21-22]。由图7(e)中可以看出,在530.67、533.73(±0.1)、532.56(±0.1)eV 处观察到3 个峰,分别对应于Si—O、Si—O—Si、O2-中O 原子的结合能[13,15]。在O1s 对比中,改性后的硅溶胶Si—O—Si 所占的比例更高,归因于PMS 通过硅羟基之间的脱水缩合参与Si—O—Si 的形成过程,部分羟基被消耗,且表面羟基部分被甲基取代。

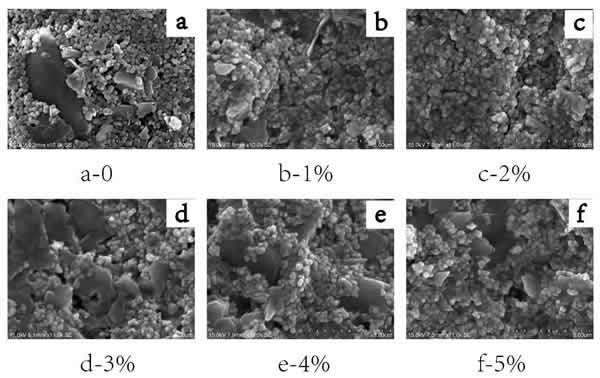

2.5 不同质量分数PMS 对硅溶胶成膜性能的影响

图8 不同质量分数PMS 的无机涂层的SEM 图

由图8(a)可知,涂层表面填料结构松散,填料之间留存较大空隙,硅溶胶聚合形成片状结构镶嵌在涂膜表面。由图8(b)~图8(f)中可以看出,添加了不同质量分数的PMS 涂层中,填料之间充满凝胶结构,此凝胶随PMS 质量分数的增大而增多,涂层填料结构致密,这种致密结构对力学性能与耐水性能的提升具有潜在作用。由于PMS 的封端作用降低了硅溶胶的聚合程度,使其在涂层中均匀分散,形成凝胶;受分子间力的影响,携带有较多甲基的PMS-Si 会自发的迁移到涂层表面,与填料结合形成致密的涂膜,提升硅溶胶涂料的成膜性能。

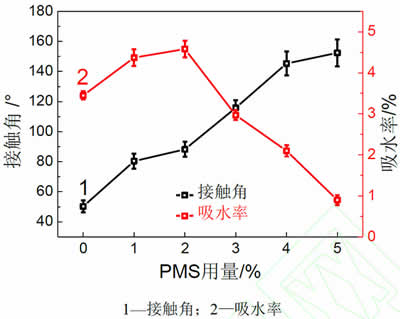

2.6 不同质量分数PMS 对改性硅溶胶无机涂层疏水性能的影响

PMS 质量分数对PMS-Si 无机涂层疏水性能的影响如图9 所示。

图9 PMS 质量分数对无机涂层疏水性能的影响

由图9 可知,随着PMS 质量分数的增加,无机涂层的接触角增加,当PMS质量分数由2%增大到3%时,涂层接触角由88°增大到115°,亲水涂层转变为疏水涂层;当PMS 质量分数达到5%时,涂层接触角达到152°。当涂层转变为疏水涂层时,其吸水率随PMS 质量分数的增加而降低。甲基可以降低涂层表面能,甲基越多,涂层表面能越低,水分子不能有效浸润涂层,造成表面接触角增大。PMS 使涂层变得致密,减少了水渗透的通道。

2.7 不同PMS 质量分数对于改性硅溶胶无机涂层耐水性能的影响

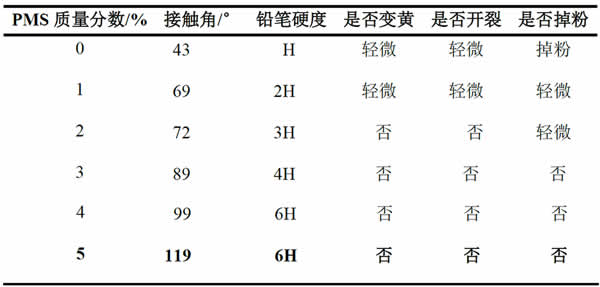

泡水48 h 后不同PMS 质量分数涂层的接触角、铅笔硬度和漆膜状态如表4所示。

表4 泡水48 h 后不同PMS 质量分数下的涂层硬度与表面状态

由表4 可知,泡水48 h 后涂层的接触角普遍降低,PMS 质量分数为4%时,涂层接触角为99°;当PMS 质量分数为5%时,涂层的接触角为119°。PMS 质量分数为0%~2%的涂层泡水48 h 后,漆膜出现不同程度的变黄、开裂和掉粉,而3%~5%的涂层则无明显异常。原因是—OH 在促进硅酸聚合的同时也促进其水解和解聚,所以生成Si—O—Si 的聚合过程是可逆的,Si—O—Si 网状薄膜在涂层吸水后会发生部分解聚,—CH3 流失导致接触角下降。由于涂层致密程度低、吸水率高,泡水48 h 后PMS 质量分数较低的涂层出现变黄、开裂、掉粉等问题。

3 结语

(1)SEM-EDX 和TEM 分析表明,PMS 在硅溶胶中未发生自聚反应,而是均匀分布在二氧化硅胶团表面。

(2)FT-IR 和XPS 分析表明,PMS 通过硅羟基之间的脱水缩合参与Si—O——Si 的形成过程,硅溶胶涂膜表面被—CH3 修饰,碳化能力降低。

(3)PMS 提升了硅溶胶涂料的成膜性能。PMS 封端作用促进了凝胶结构的形成,PMS-Si 受分子之间力的作用,自发迁移到涂层表面,与填料结合形成致密的涂膜。

(4)PMS 对于硅溶胶无机涂料的疏水、耐水性能增强明显。PMS 质量分数由2%提升到3%时,硅溶胶涂料转变为疏水涂层;当PMS 质量分数达到5%时,涂料的接触角达到152°,涂层吸水率降低为未改性前的四分之一,经过48 h 泡水实验后虽然表面接触角下降到119°,但是对铅笔硬度及涂膜状态并未产生不良影响。

文章来源:田振琨,吕学森,覃遥,贺艳,崔学民.PMS 改性硅溶胶的制备及其在无机涂料中的应用研究.现代化工.